间歇精炼

产品概要

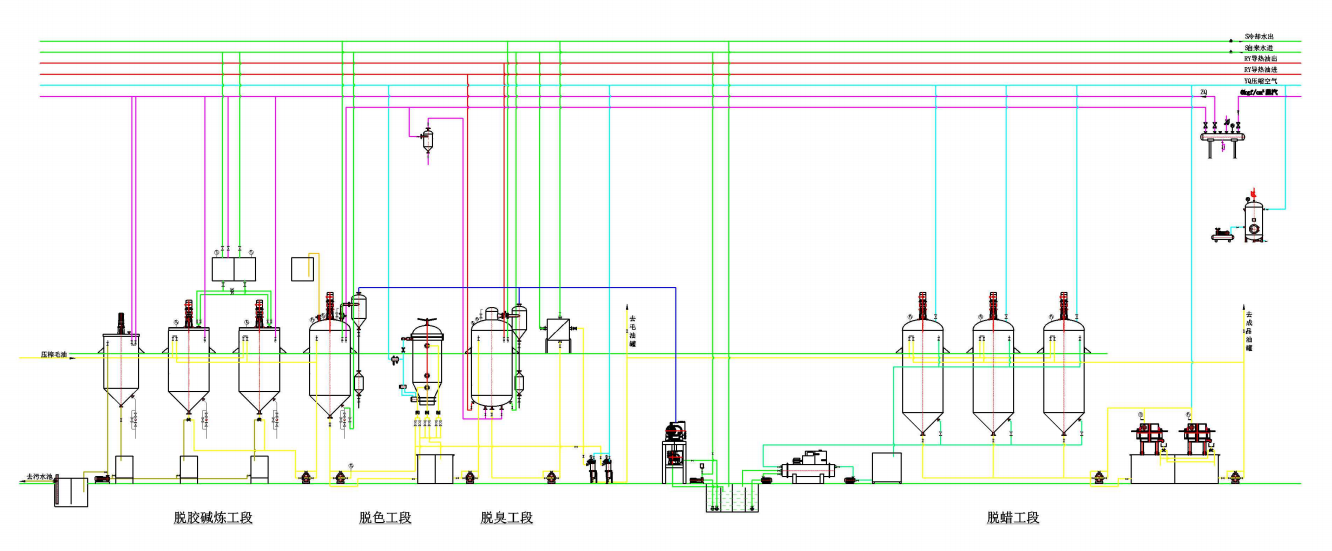

精炼系统由炼油锅、脱色干燥锅、脱臭锅、皂脚锅、结晶罐、过滤机、导热油炉、真空系统、冷冻机组等设备组成。毛油经过脱胶、脱酸、脱色、脱蜡、脱臭等工艺过程可获得1-4级油。

设备有间歇式(50T/D以下)、半连续式(20-80T/D)全连续式(30T/D以上)。根据用户生产规模及油品等级要求选配工艺及设备。

间歇精炼工艺流程及说明

间歇精炼工艺流程说明

脱胶和碱炼 >>

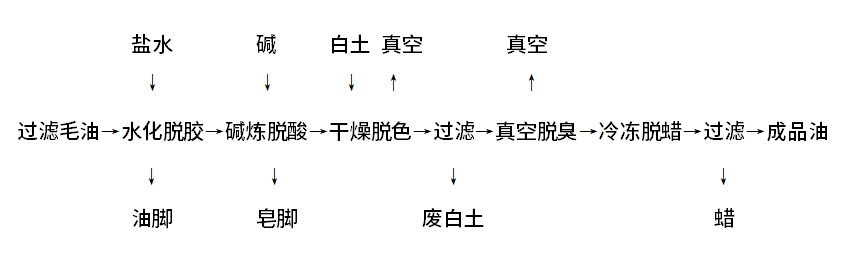

经过滤除杂的毛油自毛油储罐由泵送入水化锅用低压蒸汽加热至一定温度。按一定比例加入磷酸溶液(或盐水),使之充分混合,在此过程中,油中的非水化磷脂转化为水化磷脂,以利于最终去除。随后进入碱炼锅,加入一定比例的碱液,使之充分混合,再加热至一定温度,然后进行油皂分离。分离出皂脚先进入皂脚罐中盐析,提取皂脚中的少量含油,然后由皂脚泵输送至皂脚池储存。

脱皂后的油进入水洗锅中与一定比例的热水混合,在这里,还添加一部分的磷酸溶液(或盐水),利于去除残皂等杂质。随后进行水洗分离,以去除残留皂脚等杂质。水洗后的油最后进入干燥脱色锅中先干燥去除水分及其它挥发性物质,然后进行脱色。

脱色工段 >>

脱色是从油中去除有色物的过程,通常是将油与适量脱色白土混合,可以吸附油中的有色物质并在过滤时与油分离。脱色白土储存在白土罐中,经真空自吸进入到白土罐中。

脱色锅是一个直立的,带有上下圆弧形封头的圆筒体。脱色锅需良好隔离并保持在真空下,真空由真空系统产生。从脱色锅抽出的气体要经过旋液分离器以便捕集偶尔被这些气体带出的油滴。脱色锅内有搅拌装置,以保证白土与油充分的混合、接触、脱除色素。然后冷却至70℃以下,再泵入立式叶片过滤机过滤。

当过滤机开始使用时,滤出的油不透明,故将油返回重新过滤直到滤出的油清亮为止,过滤后的油流入到清油箱中,随后经真空自吸或泵输送,进入脱臭工段。

脱臭工段 >>

脱色油进入脱臭锅,脱臭锅在真空的条件下工作。油脂用导热油加热,在加入直接蒸汽的同时油脂被喷成雾状,以脱除油脂中溶解的微量氧气和挥发物质:如游离脂肪酸、各种异味物质。脂肪酸由捕集器收集、暂存。脱臭后的热油冷却到 60℃以下就得到了精炼成品油。

脱蜡工段 >>

脱臭油冷却至室温,经泵输送进入结晶罐,先预冷再冷冻。油在结晶罐结晶过程中,将一部分助滤剂添加到油中,在搅拌器的搅拌下分散到油中,作为蜡质结晶的晶核,利于油中的蜡质成分逐渐结晶析出并成长为大的晶体颗粒。经过一定的结晶时间后,晶体颗粒最后成长成形,随后经泵进入板框过滤机过滤。当过滤机开始使用时,滤出的油不透明,故将油返回过滤直到滤出的油清亮为止,过滤后的油经泵输送,进入后成品油罐暂存。

间歇精炼工艺流程图